原石トロンメル内張を耐摩耗鋼板ハルドックスで施工する

【お悩み】

- 衝撃が強いところで 変形や摩耗が激しく 交換頻度がおおい

【解決】

- 耐摩耗鋼板ハルドックス(ハードックス)の使用で 摩耗や変形が減少し交換回数が激減した

【耐摩耗鋼板ハルドックスライナーの施工例】

ダンプ投入しているホッパーの内側に、耐摩耗鋼板ハルドックスを施工しました。ダンプのベッセルから原石が投入されるので、塊が大きいのと落差による衝撃で摩耗が激しいところです。ハルドックスのライナーの使用場所としては、最適なところです。

インパクトクラッシャ供給シュートから破砕した塊が跳びはねる

骨材サイロやサージビン抽出部分を交換したい

【お悩み】

- 材料の通過によりシュートの内面が削れて摩耗し穴があいてしまう

【原因】

- 内側の材料に摩耗に対する配慮がたりない

【対策】

- 耐摩耗鋼板ハルドックスを使用したライナーを交換部品として 内側から取り付ける

【解決】

- 摩耗が少なくなり 交換や修理の回数が減る

【耐摩耗鋼板ハルドックスライナーの施工例】

こういうところこそハルドックスのライナーの使用場所としては、最適なところです。なかなか交換できないところですが、長期間の腐食や摩耗により交換が必要となります。堆積物の圧力が予想以上にありますので、一旦亀裂や穴が開いた場合、抽出口周辺が埋まってしまう可能性も否定できません。長期計画の中で交換も視野にいれておくことをお勧めします。

こういうところこそハルドックスのライナーの使用場所としては、最適なところです。なかなか交換できないところですが、長期間の腐食や摩耗により交換が必要となります。堆積物の圧力が予想以上にありますので、一旦亀裂や穴が開いた場合、抽出口周辺が埋まってしまう可能性も否定できません。長期計画の中で交換も視野にいれておくことをお勧めします。

錆に強い設備を作りたい

【お悩み】

- 経年劣化や風雨や湿潤な雰囲気による錆びの進行で 強度が不足したり崩壊の恐れがある

【解決】

- 溶融亜鉛メッキなどで 表面処理をすることで大幅に延命可能

【錆に気をつけましょう】

原石投入ホッパーをリニューアルしました。

沿岸地域では塩害があるため、溶融亜鉛メッキ処理をしました。

プラントを末永く安定稼動するために、区画分けをして計画的にリニューアルすることをお勧めします。

「溶融亜鉛めっき」とは、鋼材を溶かした亜鉛に浸し表面に亜鉛の皮膜を作る技術です。

亜鉛めっきを施した鋼材は、錆びや腐食が発生しません。

そして、塗装や電気めっき等とは異なり、亜鉛と鉄との間にできた「合金層」により、

亜鉛と鉄が強く結合しているため、長い年月を経てもめっきが剥がれることがありません。

溶融亜鉛めっきには、「保護皮膜作用」と「犠牲防食作用」という2つの大きな特徴があります。

【原石トロンメルの保守作業 ローラーとタイヤ交換】

トロンメルのローラーの交換頻度を減らせるのか

トロンメルのトラックローラーを利用するには どうしたらいいのか

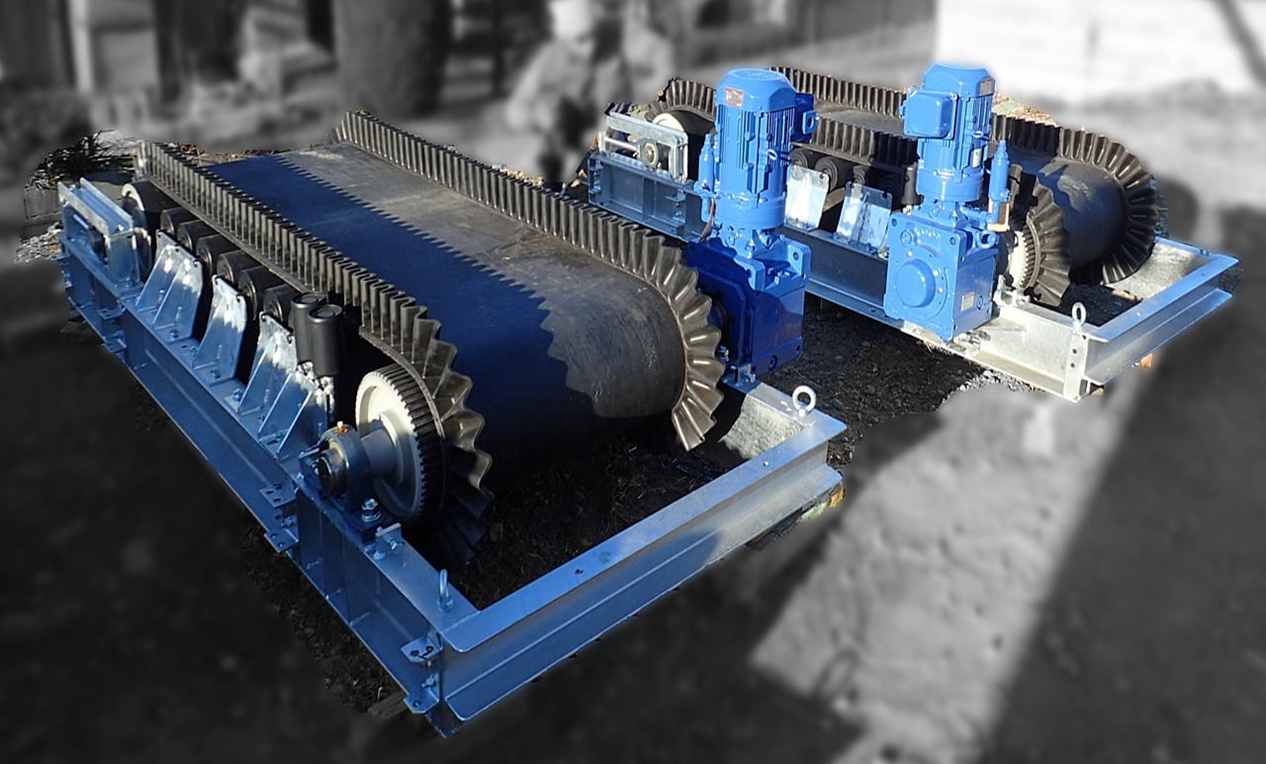

コンベヤをリニューアルしたい

【お悩み】

- スカートの上に落石があり大量に堆積して困っている

- 落石や堆積物の影響でスカートがすぐ壊れてしまう

【解決】

- スカートの屋根の勾配を急にしたところ 堆積しなくなった

- 落石の影響を受け難くなった

【備考】

ベルトコンベヤのスカートを入替ました。山十産業ではコンベヤの付属品をリニューアルします。ヘッドシュート・チェーンカバー・スカート・クリーナー・ベアリング・プーリー・スプロケット・コンベヤカバーなど交換いたします。クリーナーやベアリングは消耗が激しいですので、定期的に調整・メンテナンスをしましょう。

最近は、生産量の減少に伴い搬送量が減ったコンベヤスピードを遅くして電力の低減を試みるユーザー様も増えています。ベルトの張力や幅なども思い切ってダウンサイジングしてみてはいかがでしょうか。

圧そう配管の曲がっているところがすぐに穴が開いてしまう

大型塊用シュートは傷みの進行が早く修繕の手間がかかるので なんとかしたい

コルゲート骨材サイロの天蓋が古くなったので架け直したい

【お悩み】

- コルゲート骨材サイロの天蓋が古くなったので架け直したい

- 品質向上の為に天蓋の新規架設を検討している

【解決】

- お客様の現況に合わせ 測量設計し製作交換まで一貫して対応

- 直径12メートルまで施工実績がある

【コルゲート骨材サイロ】

コルゲート骨材サイロは省スペースで多くの材料を貯蔵できるため、バラものの貯蔵に多用されています。コルゲートパイプの特長を有効に生かした製品の一つで、砂・砂利・砕石等の骨材貯蔵用として、骨材プラント・生コンプラントに使用されています。その他、アスファルトプラント、鉱山、建設現場の貯蔵ビンとしても広汎な用途をもっています。その多くが更新時期を迎えています。更新する計画がない場合は、屋根の葺き替えや塗装を計画的に行いましょう。

抽出シュートの傷みが激しいので交換したい

抽出シュートや震動フィーダーの傷みが激しいので交換したい

トロンメルを更新したいが 図面がないが新しく作りなおせるのか

鉄筋コンクリート架台を補強したい

地震に強いプラントにしたい

グリズリーバーの目詰まりして困る

グリズリバーが摩耗して困っている

グリズリバーが摩耗して目開きが変わって困っている

クラッシャローターを肉盛溶接して 交換寿命をのばしたい

レシプロフィーダー駆動部分だけ交換したい

スクリーンのデッキが長く使っている間にボロボロになってしまった

エプロンコンベヤを使っているが 落石が多く清掃の手間がかかる

【注※重ね方をご確認ください】

【お悩み】

- 搬送途中 落石やリターン側の付着 落石が多く 1時間ごとに5〜10分の清掃をしている

【原因】

このエプロンパンの重ね方法では、ヘッド部分の9時方向から12時方向で エプロンパンとエプロンパンの隙間が広がったところに微小な運搬物が挟まり、そして間隙がもとにもどりリターン側に運搬物を巻きこんでしまうのです。

砂のような微小な運搬物がある場合には、この重ね方ではエプロンパンを傷めてしまいます。

そのままにしておくと間隙を広げてしまう。そして更なる悪循環を起こしてしまいます。

【解決】

- エプロンパンを製作しなおし 重ね方を従来と反対にする

- これにより約95%リターン側の落石減少と従来の清掃の手間を1/10に省くことが可能

【耐摩耗鋼板ロッドミル使用例】ロッドミル供給口の修理再利用方法

【お悩み】

- 摩耗ですぐ穴が空き 周辺を汚す

【解決】

摩耗部分にはHARDOX400-t10を使用。ロッドミルのタイヤの負荷軽減の為に、軽量かつ高寿命の両方を同時にかなえたHARDOX400を使用。材料に粘りがあるのでこのような曲面に合わせたロール曲げ加工なども可能です。スウェーデン鋼HARDOX450は耐摩耗・耐衝撃に強く、普通鋼の3倍〜5倍の強度があり、耐摩耗性はハイテン鋼ヘルテン鋼高張力鋼板の6倍〜8倍あります。硬さはHRC40〜50位で普通溶接もできますので、その他建設機械・ミキサーの羽・すべり板などに広く使用できます。また、粘りもあるので曲げ加工もできます。

摩耗部分にはHARDOX400-t10を使用。ロッドミルのタイヤの負荷軽減の為に、軽量かつ高寿命の両方を同時にかなえたHARDOX400を使用。材料に粘りがあるのでこのような曲面に合わせたロール曲げ加工なども可能です。スウェーデン鋼HARDOX450は耐摩耗・耐衝撃に強く、普通鋼の3倍〜5倍の強度があり、耐摩耗性はハイテン鋼ヘルテン鋼高張力鋼板の6倍〜8倍あります。硬さはHRC40〜50位で普通溶接もできますので、その他建設機械・ミキサーの羽・すべり板などに広く使用できます。また、粘りもあるので曲げ加工もできます。

人が出入りできる大型ワンタッチ点検窓がほしい

製砂ボールミルライナー摩耗の応急補修できるのか

破砕機へタイヤの供給を一定量で送れる装置あるのか

【答え】

あります。

【お悩み】

- 破砕機へタイヤの供給を一定量で送れる装置があれば欲しい

【解決】

人力でのタイヤ供給から解放します。タイヤや廃プラスティック・木材チップを一定定量供給します。タイヤや廃プラスティックなど積もりやすく崩れにくい原料をほぐしながら均等供給させます。ホイールローダーやフォークリフトで大型トレーラー1台分をまとめて投入出来ます。後は、スイッチを入れるだけゆっくりと破砕機に均等供給します。3本のエプロンコンベヤが原料をゆっくりほぐしながら確実に供給します。

ライナーの交換や点検フタ脱着 簡単にならないのか

【答え】

できます。

いままでのライナー交換時間を10分の1にどうやったら、短縮できるのか。

「生産効率をあげろ 維持管理費を削減しろ 」と常々経営側からの要求にこたえてきた工場管理者の方々に提案します。

【もうこれ以上の削減はできませんと思っている方へ】

交換部品の交換時間が馬鹿にならないことを御存知でしょうか。

今までライナー交換に1時間かかっていたものがたった5分でできます。スパナやモンキーレンチ・インパクトレンチなどいりません。いつも腰につるしているハンマーひとつで交換できます。貴社のプラントが一時間停止することが、どれだけの損失があるかは、あなたが一番知っているはずです。ぜひ、一度お試しください。

過酷な使用状況で、堆積物や湿気によってボルトナットでの部品がスムーズに交換できないケースが多々あります。

交換に手間がかかるためにメンテナンスがおろそかになるケースがあります。弊社ではハンマーひとつで交換ができるライナーやフタを提供しています。従来の10分の1以下の時間で交換が可能です。叩くだけでしっかり固定できるライナー構造になっています。フタに関しても同様です。また、叩くだけで取り外しもワンタッチです。もうラチェットレンチやモンキーレンチ、ワイヤーブラシは必要ありません。

安全対策の様々な要望にお応えします

ベルトの蛇行(コンベヤのある部分で蛇行する)

ベルトの蛇行(特定の場所かフレームの全ての場所)

ベルトのモーターへの過負荷(モーターに所定以上の負荷がかかる)

ベルトモーターへの過負荷改善前

ベルトモーターへの過負荷改善後

【原因】

- 駆動プーリがスリップしている場合に 特に2原動駆動(タンデム駆動)で 1個のプーリがスリップするとか 2つの駆動プーリの周速が異なる場合

- 初期計画の使用条件以上の運搬物を積載している場合

- キャリヤの摩擦係数が設計計算値より大きい場合(例えば運搬物の粉塵がキャリヤの回転部につまったり回転部が錆ついた場合)

- 不回転キャリヤが多くある場合

【対策】

- プーリ径が小さすぎる場合 また周速の異なる場合で、適正な径のプーリに取り替える

- 秤量計があれば運搬量がよくわかるが秤量計の設備がない場合には 荷積みまたは荷卸しされた量より勘案し 適正輸送量にしなければならない

- キャリヤローラの清掃と注油を行う

- 不回転ローラの取替え

ベルトのテークアップの作動(テークアップ部のトラブル)

ベルトのテークアップ作動改善前

ベルトのテークアップ作動改善後

【原因】

- 最終ジョイント時に キャリヤ間のたわみ ジョイント施工に要する余裕長さが大きすぎた為余裕がなくなり テークアップが最下部に落ち作動しない

- Aと反対にテークアップストロークに余裕がなく 最上部に打上がり機体を損傷する

- テークアップの案内枠が錆びついて テークアップが滑らかに作動しない

- テークアップの動きが異常に大きい(または小さい)場合

【対策】

- ベルト不必要長さを切り取り 再接合を行なう切詰めジョイント

- ベルト必要な長さを中入れする

- 案内枠に注油し 作動を滑らかにする

- テークアップ適正荷重を確認する

ベルトの蛇行(同一キャリヤの付近で蛇行する)

ベルトの蛇行修正前

ベルトの蛇行修正後

【原因】

- 機体の一部が一直線上に並んでいない

- キャリヤローラの一部が水平にでていない

- キャリヤローラがベルト進行方向に直角でない

- キャリヤローラが外れている

- ボルトのゆるみ

- キャリヤローラが回転していない(調芯ローラの不良など)

- 機体の一部にケークが付着している

【対策】

- フレームの曲り、左右レベルを点検後 修正する

- キャリアローラを正しい位置にし しっかり固定する

- ベルトに荷重のないときには キャリアローラを並びかえ ベルトが蛇行する点の手前2~3番目のキャリヤローラを直す

- 初めに少し直し 効果をみて さらに2度3度と調整する

- 不良キャリヤローラ 調芯ローラを取替える

- 付着したケークを取除く

ベルトのプーリ(ラギングが破損摩耗する)

ベルトプーリ修繕前

ベルトプーリ修繕後

【原因】

- 特に高張力コンベヤベルトで ベルトでプーリ間の面圧が高く プーリ上でのクリープ現象による動的な滑り

- 運搬物や粉塵をかみこんだため

【対策】

- ラギングゴム質を検討すると共にベルトの接触面積を増すよう ラギング方法を検討する必要がある

- ラギングが異常摩耗をしたり傷ついた場合には 早めにとりかえること

- かみ込み防止装置

ベルトのスカート(ベルトの長さ方向にカバーゴムの偏摩耗 心体の露出)

ベルトのテークアッププーリ(ベルトの張りすぎ(ネジ式))

テークアッププーリ改善前

テークアッププーリ改善後

【対策】

ネジ式の場合、その人の勘により緊張する場合が多く、往々にして張りすぎになる場合があるので特に注意を要する

ネジ式の場合、その人の勘により緊張する場合が多く、往々にして張りすぎになる場合があるので特に注意を要する